医薬品のオンデマンド生産に向け大きな一歩踏み出す

田辺三菱製薬は14日、連続生産方式による医薬品製造設備を構築し、実証試験に成功したと発表した。 同設備は、NEDOが助成する「戦略的省エネルギー技術革新プログラム」の一環として、高砂ケミカル、コニカミノルタケミカル、横河ソリューションサービス、テックプロジェクトサービス、大成建設、島津製作所、三菱化工機、産業技術総合研究所(産総研)と共同開発したもの。

今回、連続生産方式を採用した再構成可能なモジュール型医薬品製造設備「iFactory」を開発し、高砂ケミカル掛川工場に実証プラントを構築して実証試験に成功した。

実証試験では、8時間以上の全自動連続生産を実現するとともに、得られた化合物は規格に適合し、バッチ生産と同等の品質が確保されていることを確認。

また、バッチ生産に比べ8割以上のエネルギーと6割以上の廃棄物排出量の削減効果が見込めることが明らかになり、医薬品のオンデマンド生産に向けて、大きな一歩を踏み出した。

日本の二酸化炭素(CO2)排出量を部門別に見ると、産業部門が全体の35.1%と最も多く、2021年度は3億7300万トン(電気・熱分配後排出量)のCO2を排出している。

2050年カーボンニュートラルの実現に向けては脱炭素イノベーションが不可欠な状況にあり、経済産業省 資源エネルギー庁とNEDOは「省エネルギー技術戦略」に定める重要技術として「製造プロセス省エネ化技術」をあげ、産業部門の各分野で省エネルギープロセスの開発が積極的に行われている。

こうした背景の下、医薬品原薬・中間体をはじめとする機能性化学品製造分野でも持続可能な産業構造への変革に向けて、産学官連携による積極的な取り組みが行われている。

その一つとして、長らく主流であったバッチ生産方式から脱却し、連続生産を導入する試みが広がっている。連続生産では運転時間の調整により製造量を変更できるため、必要なモノを必要な時に必要な量だけ生産するオンデマンド生産ができ、設備がコンパクトで、廃棄物排出量の削減などの利点がある。

NEDOは、エネルギー消費を抑えつつ廃棄物排出量の削減が見込めるオンデマンド型連続生産プロセスを実現するため、同事業で、2018年7月から再構成可能なモジュール型単位操作の相互接続に基づいた医薬品製造設備「iFactory」の開発に着手。2021年6月には、「iFactory」生産方式が従来の主要な方式に比べ約8割のエネルギー削減効果、3割から4割の廃棄物の排出量削減効果があることを確認した。

今回、日本の医薬品製造における省エネルギー化・生産と資源の効率化に貢献する生産設備の構築と実用化を目指して、高砂ケミカル掛川工場にて実証プラントの構築を進め、2023年7月まで実証試験を実施し、5年間の同事業を完了した。

今回、田辺三菱製薬、コニカミノルタケミカル、産総研などは、連続生産方式を採用したモジュール型の医薬品製造設備「iFactory」の開発を行い、高砂ケミカル掛川工場に構築した1時間あたり10kgの生産能力を持つ実証プラントで、固体取り扱いを含む製造プロセスの連続生産を世界に先駆けて実現した。

この連続生産で得られた3種の化合物はいずれも規格に適合しており、バッチ生産と同等の品質を確保しながら、バッチ生産に比べてエネルギー、廃棄物排出量の大幅な削減効果を実証した。

2022年11月、医薬品規制調和国際会議(ICH)で原薬および製剤の連続生産に関するガイドライン(ICH Q13)が採択され、連続生産設備の導入検討が本格化していく中、本事業により得られた成果は連続生産設備の普及に向けた大きな一歩となる。

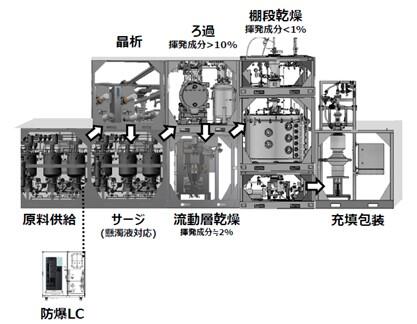

機能性化学品の製造プロセスは、原料供給、反応、抽出、晶析、ろ過、乾燥、充填などの単位操作を組み合わせることで構築される。先のリリースにあるように、「iFactory」では、これら個々の単位操作を1辺が2.3mの立方体フレームに内装してモジュール化しており、このモジュール化された単位操作機能を「iCube」と名付けている。

「iFactory」の構成要素は、この「iCube」のほか、電力や窒素などの用役を「iCube」に供給するモジュール型用役ステーション「iConnect」、品質分析を行う「On-line‘n On-site 防爆超高速液体クロマトグラフシステム(防爆LC)」、これらの連動を自動制御する「オーケストレーションシステム」から構成される(図2)。

これらを図1のように相互に連結させることにより一連の製造プロセスを構築し、化合物を1時間あたり10kg、稼働時間の調整により最大年間72トンまで生産する能力がある。これは中規模のバッチ生産設備に相当する生産能力を有しているにも関わらず、設備がコンパクトなためバッチ生産設備に対して50%以上の省スペース化を実現している。

加えて、製造プロセスの再構成が可能な点も「iFactory」の大きな利点です。多品種変量生産が要求されるなか、プロセスを容易に変更でき、それが短時間で実施できるメリットは非常に大きく、その実現のために単位操作機能をモジュール化している。

「iCube」は重量5トン未満で設計されており、フォークリフトやクレーンを用いて自由に組み換え・再構成が可能だ。また、プロセスの再構成に対応したソフトウェア「オーケストレーションシステム」は再プログラミングを行うことなくプロセスの再構成が可能となっている。

この柔軟性により、「iFactory」はさまざまなプロセスに容易に適用することが可能となり、将来的には平時とパンデミックなどの緊急時で品目を速やかに切り替えるデュアルユースや、他の工場に装置を移動して生産を行う技術移転なども速やかに行うことが可能である。

今回の実証試験により得られた成果は次の通り。

(1)バッチ生産と同等品質の確保を確認

高砂ケミカル、田辺三菱製薬、コニカミノルタケミカルの3社で実際に製造している医薬品・ファインケミカル関連の3種の化合物を対象に、1時間あたり10kgの生産能力を持つ「iFactory」の実証プラントで連続生産を実現した。

実証試験では、製品が固体である場合に共通して必要となる七つの単位操作(図3)を対象として3種の化合物の製造運転を行い、いずれの化合物も規格に適合し、バッチ生産と同等品質の確保を確認した。実機スケールでの固液取り扱いを含む全自動連続生産の実現は世界をリードする成果である。

(2)8割以上のエネルギー削減効果を確認

「連続反応器」を使用した反応工程の連続化効果は、バッチ生産に比べ8時間稼働で84%のエネルギー削減が可能であり、ろ過・乾燥工程についても本テーマで開発を行った「連続ろ過機」、「流動層乾燥機」を採用することにより、85%相当のエネルギー削減が可能であることが実証された。

また、そのエネルギー削減効果は製造量に応じて増加することも分かった。

(3)6割以上の廃棄物排出量削減効果を確認

連続生産プロセスの採用により機器容量がミニマム化されており、今回実証試験を行った晶析・ろ過・乾燥工程の装置容量はバッチ生産で使う装置に比べ大幅に縮小されている。一般的に機器洗浄液量は装置容量に比例することから、連続生産プロセスの採用により機器洗浄液量を大幅に削減できることが分かった。

また、切り替え洗浄回数の削減効果を加味した場合、機器洗浄液量はさらに削減され、バッチ生産に比べ6割以上の廃棄物排出量削減効果が見込めることを確認した。

医薬品に代表される日常生活に不可欠な機能性化学品の生産を未来世代にわたり継続するには、温暖化、人口減少など喫緊の社会課題に対処可能な生産システムへの変革、それを扱うパイロット(技術者)の育成が急務となっている。

同事業において「iFactory」の普及を目的に設立されたiFactoryでは、「iFactory」の商用化に向けた開発を進め、遠隔地からの完全リモートによる無人運転、製剤工程との連結といった機能追加を目指すほか、今後も社会課題の解としての在り方を追求する。

加えて、産総研つくばセンターで開催する実験機を使用したトレーニングプログラムを通して、連続生産を実践的に理解した技術者を育成する。これらシステム開発と技術者育成の両輪により、バッチ生産から連続生産へのグレートリセットを推進していく。

NEDOでは、引き続き経済成長と両立する持続可能な省エネルギーの実現を目指し、「省エネルギー技術戦略」で掲げる産業・民生(家庭・業務)・運輸部門などにおける重要技術を中心に、2030年に高い省エネ効果が見込まれる技術の開発について、事業化までシームレスに支援する。